1. Құрғақ кесу технологиясы дегеніміз не

Жаһандық экологиялық хабардарлықтың жоғарылауымен және қоршаған ортаны қорғау заңдары мен ережелерінің талаптарының күшеюімен кесу сұйықтығының қоршаған ортаға теріс әсері барған сайын айқын бола бастады. Статистикаға сәйкес, 20 жылдан кейін кесу сұйықтығының құны 3 еседен аз болады. дайындаманың құнынан %.Қазіргі уақытта өнімділігі жоғары өндірістік кәсіпорындарда кескіш сұйықтықты жеткізу, техникалық қызмет көрсету және қайта өңдеу құны бірге дайындаманың өндірістік құнының 13% -17% құрайды, ал кескіш құралдардың құны тек 2% -5% құрайды. ,.Кесетін сұйықтыққа қатысты жалпы шығындардың шамамен 22%-ы кескіш сұйықтықты өңдеу құны болып табылады. Құрғақ кесу – қоршаған ортаны қорғау және кескіш сұйықтықты саналы түрде және салқындатқышты қолданбай шығындарды азайту үшін қолданылатын өңдеу әдісінің бір түрі.

Құрғақ кесу - бұл Кесу сұйықтығын пайдалануды тоқтату ғана емес, сонымен қатар жоғары өнімділікті, өнімнің жоғары сапасын, құралдың жоғары беріктігін және кесу процесінің сенімділігін қамтамасыз ету, сонымен қатар кесу сұйықтығын пайдалануды тоқтату, бұл жақсы өнімділігі бар кескіш құралдарды пайдалануды талап етеді. Станок және көмекші қондырғылар шынайы құрғақ кесуге қол жеткізу үшін дәстүрлі кесудегі Кесу сұйықтығының рөлін ауыстырады.2.Құрғақ кесу технологиясының сипаттамасы

① Чиптер таза, ластанбайды және қайта өңдеуге және кәдеге жаратуға оңай.② Кесетін сұйықтықты жіберуге, қалпына келтіруге, сүзуге арналған құрылғылар және сәйкес шығындар үнемделеді, өндіріс жүйесі жеңілдетілді және сору құны төмендейді.③ кесу сұйықтығы мен жоңқалар және сәйкес электр жабдықтары арасындағы бөлу құрылғысы қарастырылмаған.Станок құрылымы жағынан ықшам және аз аумақты алып жатыр.④ Ол қоршаған ортаны ластамайды.⑤ Ол кесу сұйықтығымен байланысты қауіпсіздік апаттары мен сапа апаттарын тудырмайды.

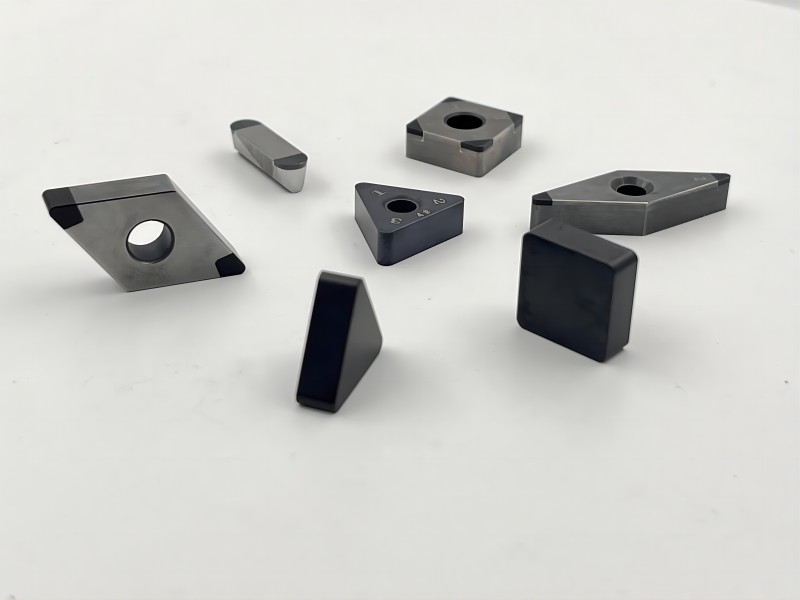

3. Кесетін құралдар туралы

① Құрал өте жоғары температураға төзімді болуы керек және кескіш сұйықтықсыз жұмыс істей алады.Жаңа қатты қорытпалар, поликристалды керамика және CBN материалдары құрғақ кескіш құралдар үшін қолайлы материалдар болып табылады.② Жоңқа мен құрал арасындағы үйкеліс коэффициентін мүмкіндігінше азайту керек (ең тиімді әдіс - құралдың бетін жабу). Жылудың жиналуын азайту үшін жақсы жоңқаларды кетіру құралының құрылымы арқылы.③ Құрғақ кескіш құралдар да ылғалды кескіш құралдарға қарағанда жоғары беріктік пен соққыға төзімділікке ие болуы керек.

4. Құрал материалы

Қаптау материалдары Қаптау термиялық тосқауыл ретінде әрекет етеді, өйткені оның жылу өткізгіштігі құрал астарына және дайындама материалына қарағанда әлдеқайда төмен.Сондықтан бұл құралдар жылуды аз сіңіреді және жоғары кесу температурасына төтеп бере алады.Токарлық немесе фрезерлеу кезінде қапталған құралдар құралдың қызмет ету мерзімін қысқартпай жоғары кесу параметрлеріне мүмкіндік береді. Жұқа жабындар қалың жабындарға қарағанда соққылы кесу кезінде температураның өзгеруі кезінде жақсы өнімділікке ие.Бұл жұқа жабындардың кернеуі төмен және крекингке бейімділігі аз болғандықтан.Құрғақ кесу құралдың қызмет ету мерзімін 40%-ға дейін ұзарта алады, сондықтан физикалық жабындар әдетте дөңгелек құралдар мен фрезерлік қосымшаларды жабу үшін қолданылады.

cermetCermets кәдімгі қатты қорытпаларға қарағанда жоғары кесу температурасына төтеп бере алады, бірақ оларға қатты қорытпалардың соққыға төзімділігі, орташа және ауыр өңдеу кезінде қаттылық және төмен жылдамдық пен жоғары беру жылдамдығы кезінде беріктігі жоқ.Дегенмен, оның жоғары жылдамдықты құрғақ кесу кезінде жоғары температураға және тозуға төзімділігі, ұзағырақ ұзақтығы және өңделген дайындаманың жақсырақ беті бар.Жұмсақ және тұтқыр материалдарды өңдеу үшін пайдаланылғанда, ол сонымен қатар чиптердің жиналуына жақсы қарсылық пен жақсы бет сапасына ие.Керметтер жақсы жабыны бар қапталмаған қатты қорытпалармен салыстырғанда сыну мен қоректенуден туындаған кернеуге сезімтал.Сондықтан, ол жоғары дәлдіктегі дайындамалар және жоғары бет сапасымен үздіксіз кесу жағдайлары үшін жақсы қолданылады.

керамика

Тұрақтылық, жоғары кесу жылдамдығында өңдеуге қабілетті және ұзақ уақытқа созылады.Таза алюминий тотығы өте жоғары температураға төтеп бере алады, бірақ оның беріктігі мен қаттылығы өте төмен.Жұмыс жағдайы жақсы болмаса, оны бұзу оңай.Алюминий тотығы немесе титан нитриді қоспасын қосу керамиканың сынуға сезімталдығын төмендетеді, олардың беріктігін жақсартады және соққыға төзімділігін арттырады.

CBN toolsCBN өте қатты құрал материалы болып табылады, ол қаттылығы HRC48-ден жоғары материалдарды өңдеу үшін ең қолайлы.Керамикалық пышаққа қарағанда оның соққыға төзімділігі мен сынғыштығы жоғары болғанымен, ол өте жоғары температура қаттылығына ие - 2000 ℃ дейін.

CBN төмен жылу өткізгіштікке және жоғары қысу беріктігіне ие және жоғары кесу жылдамдығы мен теріс тырма бұрышы нәтижесінде пайда болатын кесу қызуына төтеп бере алады.Кесу аймағындағы жоғары температураға байланысты дайындама материалы жұмсартады, бұл жоңқалардың пайда болуына көмектеседі.

CBN төмен жылу өткізгіштікке және жоғары қысу беріктігіне ие және жоғары кесу жылдамдығы мен теріс тырма бұрышы нәтижесінде пайда болатын кесу қызуына төтеп бере алады.Кесу аймағындағы жоғары температураға байланысты дайындама материалы жұмсартады, бұл жоңқалардың пайда болуына көмектеседі.

Құрғақ токарлық қатайтылған дайындамалар жағдайында, CBN құралдары жоғары дәлдік пен бетті өңдеуге қол жеткізу қабілетіне байланысты тегістеу процестерін ауыстыру үшін әдетте қолданылады.CBN құралдары мен керамикалық аспаптар шыңдалатын токарлық өңдеуге және жоғары жылдамдықты фрезерге жарамды.

OPT жоғары сапалы CBN кірістіру

PCD құралдары

Мысалы,PCD кірістіру、PCD фрезасы、PCD реймер.

Поликристалды гауһар ең қатты кескіш құрал материалы ретінде тозуға төзімді.Қатты қорытпа пышақтарына PCD кесектерін дәнекерлеу олардың беріктігі мен соққыға төзімділігін арттыруы мүмкін, ал құралдың қызмет ету мерзімі қатты қорытпалы жүздерге қарағанда 100 есе көп.

Дегенмен, PCD-тің темірге жақындығы темірдің мұндай түрін тек түсті материалдарды өңдеуге мүмкіндік береді.Сонымен қатар, PCD 600 ℃-ден асатын кесу аймағында жоғары температураға төтеп бере алмайды, сондықтан қаттылығы мен икемділігі жоғары материалдарды кесуге болмайды.

PCD құралдары түсті металдарды, әсіресе күшті үйкеліспен жоғары кремнийлі алюминий қорытпаларын өңдеу үшін өте қолайлы.Бұл материалдарды тиімді кесу үшін өткір кесу жиектері мен үлкен тырма бұрыштарын пайдалану, кесу қысымын және жоңқаның жиналуын азайтады.

Жіберу уақыты: 09 маусым 2023 ж